86 17344894490

service@chalcoaluminum.com

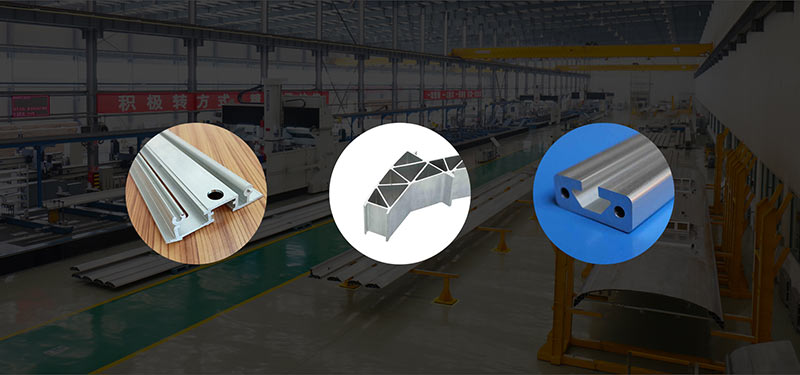

- Forges en aluminium pour véhicules ferroviaires

- Feuille de plaque d’aluminium pour les véhicules ferroviaires

- Profil en aluminium pour les véhicules ferroviaires

Profilés extrudés en alliage d’aluminium pour rail

Au début des années 1950, les pays développés tels que l’Europe, l’Amérique et le Japon ont commencé à utiliser le profilé en aluminium pour fabriquer des véhicules ferroviaires. À l’heure actuelle, les matériaux en alliage d’aluminium ont été largement utilisés dans les carrosseries de trains à grande vitesse domestiques. Le développement de la carrosserie de voiture à profil en aluminium en Chine a commencé dans les années 1990. À l’heure actuelle, trois des quatre types d’ÉM utilisés dans les lignes dédiées aux voyageurs ferroviaires sont en alliage d’aluminium. Cela reflète les avantages du profilé en aluminium dans l’application de la carrosserie de wagon de transport ferroviaire. Réalisez une réduction de la légèreté, de l’économie d’énergie et de la consommation. Les profilés extrudés en alliage d’aluminium pour rail sont le meilleur matériau pour la carrosserie légère. En raison de sa faible densité, de son excellente résistance spécifique et de son excellente ténacité plastique, le profilé en aluminium peut non seulement répondre aux exigences de sécurité du train à grande vitesse, mais également réduire considérablement le poids mort du train. D’une manière générale, l’alliage d’aluminium utilisé dans un wagon de chemin de fer à grande vitesse est d’environ 9 tonnes, soit 30% à 50% de moins que celui de tout l’acier. De plus, pour chaque réduction de poids de 10%, le carburant peut être économisé de 8%, et l’effet de l’économie d’énergie et de la réduction de la consommation est évident.

Profilés extrudés en alliage d’aluminium pour rail

Les profilés extrudés en alliage d’aluminium pour rail sont faciles à traiter et à former, et le cycle de fabrication est court. L’alliage d’aluminium a d’excellentes performances de traitement et de moulage et des performances de soudage de module. Il peut produire des profilés de grande section, de forme spéciale, à paroi mince et creuse jusqu’à plus de 30 mètres en une seule extrusion, et offre de bonnes performances. Dans le processus de fabrication de carrosseries automobiles, les profilés en aluminium n’ont besoin que d’être occultés, assemblés et de grands robots d’assemblage et de soudage. Par rapport à la production de carrosserie de voiture en acier en tôle, il présente les avantages d’un processus simple, d’un gain de temps et de matériaux, d’un faible coût et d’un cycle court.

Les profilés extrudés en alliage d’aluminium pour rail ont une excellente résistance à la corrosion et une longue durée de vie. Un film d’oxyde dense est facile à former à la surface de l’alliage d’aluminium, qui a une excellente résistance à la corrosion dans l’environnement atmosphérique. Si l’anodisation, l’électrophorèse, la pulvérisation et d’autres traitements de surface sont adoptés, la résistance à la corrosion du profilé en aluminium peut être encore améliorée, ce qui est propice à prolonger la durée de vie de la carrosserie de la voiture. Entretien simple et recyclage facile. La carrosserie de voiture en alliage d’aluminium est facile à remplacer sans élimination de la rouille. Il convient à divers traitements de surface et est facile à entretenir. Le coût d’entretien n’est que de 52% de celui de la carrosserie en acier. Il est facile de recycler et d’économiser des ressources. La valeur de recyclage est environ 4,8 fois supérieure à celle de l’acier.

Les profilés extrudés en alliage d’aluminium pour rail sont pour la plupart des profilés larges, de forme spéciale, à paroi mince et creux, qui sont sujets à la distorsion, à la déformation et à d’autres défauts pendant le traitement thermique. À l’heure actuelle, la plupart des entreprises utilisent des équipements de trempe refroidis par air en ligne. Pour les profils de carrosserie, l’intensité de refroidissement est faible et l’uniformité de refroidissement n’est pas suffisante, ce qui entraîne des performances faibles ou inégales des profils; Pour certains profils de carrosserie de voiture avec une grande différence d’épaisseur de paroi, l’intensité de refroidissement à la paroi épaisse est plus petite, ce qui entraîne des grains grossiers au centre et une hétérogénéité structurelle accrue. Visant à atteindre le rendement et l’uniformité élevés de la trempe et la complexité de la section de profil, un équipement de trempe automatique intégrant le refroidissement par air, le refroidissement par brouillard d’air et le refroidissement par eau est développé, qui peut contrôler indépendamment l’intensité de refroidissement de chaque pièce, ce qui joue un grand rôle dans l’amélioration des performances du profil.

Pour certains composants spécifiques de la carrosserie du véhicule, tels que la poutre transversale et la poutre de traction, il est nécessaire de respecter des performances élevées en matière de fatigue et de corrosion sous contrainte. Pour améliorer les performances en fatigue, non seulement le procédé avancé de fusion et de coulée devrait être adopté pour s’assurer qu’il n’y a pas de défauts métallurgiques dans le matériau, mais aussi la phase cristalline fragile grossière devrait être réduite grâce à un traitement d’homogénéisation en plusieurs étapes pour réduire la sensibilité à la fissure du matériau; Pour la performance de corrosion sous contrainte, il est également nécessaire de développer de nouveaux procédés de vieillissement, tels que le vieillissement gradué et le vieillissement non isotherme, afin d’améliorer les caractéristiques de la limite de grain sur la prémisse d’assurer une excellente plasticité forte, de rendre la deuxième phase de la limite de grain distribuée par intermittence et la zone sans précipitation (PFZ) plus étroite.

Offre gratuite de produits, bienvenue à consulter à tout moment, nous donnerons la première réponse. Notre e-mail: